จากตัวเลขในบทความที่ผ่านมา เราเห็นแล้วว่า :

- คอนกรีต w/cm = 0.40 ที่ไม่มีรอยแตก → น้ำใช้เวลา 30,000+ ปี ถึงจะซึมทะลุ (คำนวนจากค่า k)

- คอนกรีตเดียวกันที่มีรอยแตก 0.3 มม. → น้ำรั่วใน 2-7 วัน

ดังนั้นการควบคุมรอยแตกคือกุญแจสำคัญ!

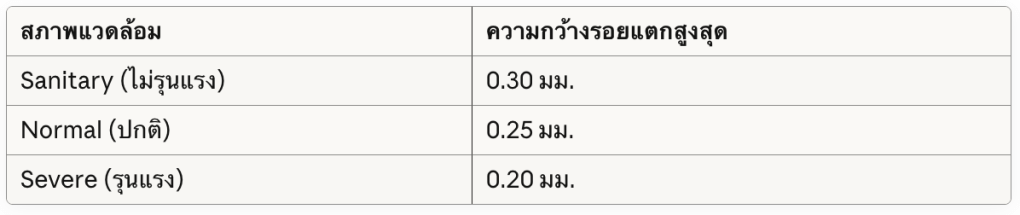

เรามาดูข้อกำหนดเรื่องรอยแตกตามมาตรฐาน

ตาม ACI 350 (Environmental Engineering Structures):

ตาม BS EN 1992 (Eurocode 2):

- Watertight concrete: crack width ≤ 0.20 มม.

ทำไมรอยแตกถึงร้ายแรง?

1. น้ำรั่วผ่านรอยแตกได้เร็วมาก

การทดสอบพบว่า:

- รอยแตก 0.1 มม. → น้ำซึมผ่าน 10 มม./ชม.

- รอยแตก 0.2 มม. → น้ำซึมผ่าน 40 มม./ชม. (4 เท่า!)

- รอยแตก 0.3 มม. → น้ำซึมผ่าน 90 มม./ชม. (9 เท่า!)

2. รอยแตกทำให้คอนกรีตเสื่อมสภาพเร็วขึ้น

- น้ำและอากาศเข้าไปในรอยแตก

- เหล็กเสริมเป็นสนิม

- สนิมขยายตัว → แตกเพิ่มขึ้น

3. Self-healing จำกัด

คอนกรีตสามารถ self-healing รอยแตกเล็กๆ ได้เอง (ผ่าน autogenous healing) แต่:

- รอยแตก < 0.1 มม. → heal ได้ค่อนข้างดี

- รอยแตก 0.1-0.2 มม. → heal บางส่วน

- รอยแตก > 0.3 มม. → heal ได้น้อยมาก

5. วิธีการลดการแตกร้าวของคอนกรีตที่ต้องการความทึบน้ำ

หลักการพื้นฐาน

รอยแตกในคอนกรีตเกิดจาก

1. คอนกรีตเป็นวัสดุที่หดตัว กดหดตัวจะทำให้เกิดแรงดึงในเนื้อคอนกรีตเนื่องจากการยึดรั้งทั้งภายในเนื้อคอนกรีตเอง และภายนอก

2. ถ้ามีแรงดึงจากการหดตัวมีมากกว่าความสามารถในการรับแรงดึงของคอนกรีต คอนกรีตก็จะแตกออก

สาเหตุหลัก:

- Plastic shrinkage (หดตัวขณะเหลว) – 0-5 ชม. แรก

- Drying shrinkage (หดตัวขณะแห้ง) – 1-28 วัน

วิธีที่การลดการแตกร้าวมีดังนี้

วิธีที่ 1: ควบคุม w/cm ให้เหมาะสม

กลไก:

- w/cm ต่ำ → น้ำน้อย → หดตัวน้อย

- w/cm ต่ำ → คอนกรีตหนาแน่น → tensile strength สูง

- stress เท่าเดิม แต่กำลังอัดของคอนกรีต สูงขึ้น → แตกยากขึ้น

แนะนำ:

- w/cm ≤ 0.40-0.45

- ใช้ superplasticizer เพื่อลดน้ำในส่วนผสมลงขณะที่คงความสามารถในการเทได้

วิธีที่ 2: ใช้ SCMs (Fly Ash, Slag)

กลไก:

- ลดน้ำในส่วนผสมคอนกรีต → ลดการหดตัว

- ปฏิกิริยาปอซซโลานช่วยให้คอนกรีตทึบน้ำมากขึ้น และคงทนมากขึ้น

แนะนำ:

- Fly ash 20-30%

วิธีที่ 3: บ่มอย่างถูกต้อง

กลไก:

- รักษาความชื้น → ไม่ให้หดตัวเร็วเกินไป

- ป้องกัน plastic shrinkage (สาเหตุแตกอันดับ 1)

- พัฒนากำลังอัดได้เต็มที่ → ต้านทาน stress ได้

วิธีบ่มที่ดี:

ช่วง 0-24 ชั่วโมง (สำคัญมาก):

- ป้องกันแดดและลม – คลุมพลาสติก หรือฉีด curing compound

- เป้าหมาย: ป้องกัน plastic shrinkage crack

- มีหลายกรณีที่ Plastic shrinkage crack พัฒนาต่อเป็น Drying shrinkage crack ได้

ช่วง 1-7 วัน:

- รักษาความชื้น – พรมน้ำ, ผ้ากระสอบเปียก (ขังน้ำดีที่สุด แต่ทำยาก)

- เป้าหมาย: ให้ปฏิกิริยาเกิดสมบูรณ์

ช่วง 7-28 วัน:

- บ่มต่อเนื่อง ถ้าเป็นไปได้

- เป้าหมาย: strength และ durability สูงสุด

วิธีที่ 4: ออกแบบเหล็กเสริมให้เหมาะสม

หลักการ: ใช้เหล็กเสริมควบคุมรอยแตก

ตาม ACI 350:

1. เหล็กเสริมหลัก (Main reinforcement):

- ใช้เหล็กขนาดเล็ก แต่จำนวนเส้นมาก

- ดีกว่าใช้เหล็กใหญ่ แต่น้อยเส้น

ตัวอย่าง:

- ❌ ใช้ DB20 ห่าง 20 ซม.

- ✅ ใช้ DB16 ห่าง 12 ซม. (ดีกว่า)

2. เหล็กควบคุมการแตกร้าว (Shrinkage reinforcement):

- สำหรับผนัง: 0.3-0.6% ของหน้าตัด แต่ละด้าน

- สำหรับพื้น: 0.4-0.7% ของหน้าตัด แต่ละชั้น

3. ระยะห่างสูงสุด:

- ไม่เกิน 30 ซม. (แนะนำ 15-20 ซม.)

ข้อสังเกต : มาตรฐานจะแนะนำเหล็กเสริมขั้นต่ำ การใส่มากขึ้นจะช่วยให้รอยแตกลดลง

ทั้งนี้ควรปรึกษาผู้ออกแบบเพื่อคำนวนการใส่เหล็กที่เหมาะสม

วิธีที่ 5: วางแผนรอยต่อให้ดี (Joint Design)

ประเภทรอยต่อ:

1. Construction Joint (รอยต่อก่อสร้าง):

- วางในตำแหน่งที่ stress ต่ำ

- ทำ waterstop ให้ดี

- เตรียมผิวเก่าก่อนเทใหม่

2. Control Joint (รอยควบคุมการแตก):

- ระยะห่าง 4-6 เมตร

- ลึก 1/4 ของความหนา

- ให้คอนกรีตแตกในจุดที่เราวางแผนไว้ แทนที่จะแตกที่อื่น

3. Expansion Joint (รอยขยายตัว):

- ใช้เมื่อมีการเปลี่ยนแปลงอุณหภูมิมาก

- ระยะห่าง 15-30 เมตร

วิธีที่ 6: ใช้ Fiber เสริม

ประเภท Fiber:

1. Synthetic Macro Fiber:

- ควบคุม drying shrinkage crack

- ไม่ป้องกันรอยแตกโครงสร้าง แต่ช่วยให้รอยร้าวมีขนาดเล็กลงจนมองไม่เห็น

- ปริมาณ: 3-5 กก./ลบ.ม.

2. Synthetic Micro Fiber:

- ควบคุม plastic shrinkage

- ไม่ป้องกันรอยแตกโครงสร้าง

- ปริมาณ: 0.60-1.00 กก./ลบ.ม.

2. Steel Fiber:

- เสริม strength และ toughness

- ควบคุมรอยแตกได้ดี

- แพงกว่า

- ใช้งานยาก ผสมให้เข้ากันได้ยาก

- ไม่เหมาะกับการใช้งานกลางแจ้ง มีโอกาสเกิดรอยสนิมได้

- ปริมาณ: 20-40 กก./ลบ.ม.

ข้อควรระวัง:

- Fiber ไม่ทดแทน เหล็กเสริมหลัก

- ใช้เพื่อเสริมคุณสมบัติของคอนกรีตเท่านั้น

❌ ห้ามทำ

- ใช้ w/cm สูง (>0.50) แล้วพึ่ง waterproofing admixture แก้

- เติมน้ำเพิ่มหน้างาน

- ไม่บ่มคอนกรีตใน 7 วันแรก

- ใช้เหล็กเสริมห่างเกิน 30 ซม.

- ไม่แบ่งคอนกรีตเทให้เหมาะสม

อ้างอิง:

Soongswang, P. et al. Transportation Research Record 1204 (1988)

ACI 350 – Code Requirements for Environmental Engineering Concrete Structures

ACI 224R – Control of Cracking in Concrete Structures

ACI 116R – Cement and Concrete Terminology

BS EN 1992 (Eurocode 2) – Design of concrete structures

ASTM C1202, C1585, EN 12390-8 – Testing standards

Powers, T.C. “Structure and Physical Properties of Hardened Portland Cement Paste”

ใส่ความเห็น